Suche nach: "Lochplatte"

Erste Seite | « | 1 ... 17 | 18 | 19 | 20 | 21 ... 23 | » | Letzte

Die Suche lieferte 224 Ergebnisse:

Schienenstahl

von Willi am 16.11.2011 20:15Hallo zusammen,

ich weiß ich habe schonmal einen ähnlichen Beitrag geschrieben (den findet ihr Hier).

Nun, ich habe aus einer kleinen Eisenbahnschiene wieder einen Abschroter (diesmal für einen Freund von mir) geschmiedet.

Das Auschgangsmateial abgesetzt, hübsch nen bisschen in der Lochplatte gestaucht, Schneide aus geschmiedet und fertig is der Lack!

Als Material hab ich wie gesagt nen Teil einer Eisenbahnschiene verwendet. Den oberen dicken Teil abgeflext und in Form geschmiedet

Matrial zum weiterschmieden ca 45mm mal 30mm.

Alles schön und gut, aber nun mein Probelm:

Ich hatte beim letzten Mal wenigstens ne Werkstoffnummer an der ich mich beim härten orientieren konnte. Eigentlich hab ich die Frage somit schonmal gestellt aber fragen kostet ja nix.

Woraus sind solche Schienen? Klaeus hat mir beim letzten Mal ne liste mit den gängigsten Sorten von schienenstählen geschickt, da hab ich auch schon reingeguckt.

Trotzdem wollte ich mal nachfragen ob jemand Erfahrung mit diesem Zeug hat und mir weiterhelfen kann.

Also was sagt ihr?

Gruß

Willi

www.schmiedekunst-weyer.de

Geschenkkästchen

von Willi am 19.11.2011 20:58Tach Zusamm,

ich hab heut mal wiede ne nette Idee umgesetzt. Ein Kästchen für Geschenke oder andere kleine Dinge.

Zerst hab ich mir dieses Muster grob mit Kreide auf ein 2mm-Blech gezeichnet

Nach dem Auschneiden habe ich zuerst die Laschen eingeklappt und dann die einzelnen Wände hochgeklappt.

Wo bei einem Würfel aus Pappe die Laschen und die Wände mit Kleber zusammengehalten werden habe ich gebohrt und mit 5mm-Nieten vernietet.

Dann habe ich aus einem breiten Flachstahl zwei Platten ausgeschmiedet. Eine größere und eine kleinere die genau ins Kästchen reinpasst.

Die beiden Platten hab ich auch wieder mit zwei 5mm-Nieten aufeinander genietet.

Die Platten bilden dann den Deckel und müssen genau passen.

Als letztes habe einen 15er Vierkant auf 8mm rund abgesetzt und in der Lochplatte einen Kopf angestaucht.

Dann in die zwei vernieteten Platten ein 8mm-Loch gebohrt und den Kopf als Griff drangenietet.

Da das Blech ein bisschen verrostet war und die Kanten vom schneiden noch geglänzt haben hab ich dann alles zusammen nochmal auf Schmiedetemeratur gebracht um nach dem bürsten eine schönere Oberfläche zu habe.

Hier das Ergebnis:

Gruß

Willi

www.schmiedekunst-weyer.de

Re: Picard Schmiedehammer

von aeglos am 08.12.2011 10:16Hey Holger,

das könnte schwierig werden. Ich würde sagen, du brauchst einen Dorn, der ins Haus passt, sonst wird es sich verformen. Das Aufdornen meines Hammers habe ich übrigens nie auf dem Amboss gemacht, sondern immer über der Lochplatte, da die Ambossaufnahmen sowieso zu klein sind (25mm) für den Dorn. Oder du hast ein entsprechendes Hilfmittel wie hier in dem Video (ist zwar Axt, aber es geht ja ums Aufdornen).

Tante edit: http://www.youtube.com/watch?v=t4cJ0Vf72eI

link vergessen ;)

Re: Picard Schmiedehammer

von Willi am 08.12.2011 15:49Wenn du dir nicht sicher bist mit dem Lochen ist es eine gute Alternative einen Fäustel o.ä. zu nehmen.

Dann kannst du trotzdem deine Form individuell bestimmen.

Also ich denke, dass das gehen sollte. Eine Zange um einen Hammerkopf zu halten is auch schnell gemacht.

Es kann schon sein dass sich das Loch beim Schmieden etwas verformt und zugeht, aber wenn du ein bisschen aufpasst geht das auch.

Selbst wenn ist das Loch schnell wieder geöffnet.

Ich loche auch alle meine Hämmer über der Lochplatte, man kann allerdings auch viel auf dem Amboss machen wenn man keine Lochplatte hat. Gekürzte Durchschläger, oder ein ovaler Durchschlag passt digonal logischerweise besser durch das Vierkantloch. Ein normales Hammerloch sollte eigentlich kein Problem sein.

Ich habe auch mal aus einem 800g Schlosserhammer einen kleinen Lochhammer geschmiedet. Funtioniert super.

Allgemein finde ich dass man zu einem selbst hergestellten Werkzeug eine ganz andere Beziehung aufbaut als zu einem Hammer den es in exakt der selben Form (die evtl. garnicht so gut zu einem passt) tausendmal gibt.

Ein eigener Hammer is im besten Fall genau auf einen abgestimmt.

Gruß

Willi

www.schmiedekunst-weyer.de

Re: Bratpfanne schmieden

von Willi am 24.12.2011 11:27Hallo Peter,

Ich habe mir damals ein Kugelkopfgesenk geschmiedet für meine Lochplatte.

Es ist aus einem ausreichend dickem Vierkant relativ gut herzustellen. Der Vorteil ist dass du wenn du das Teil in dein Ambossloch oder in deine Lochplatte steckst hast du wesentlich mehr Stabilität als bei einem Schraubstock.

Ich denke auch dass die Kugel für eine Bratpfanne nicht zu groß sein muss. Die Kugel muss ja nur den Radius haben den die Pfanne in der Ecke zwischen Boden und Rand haben soll.

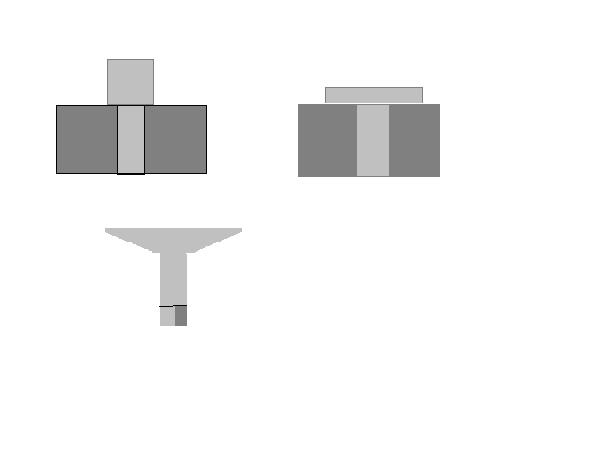

Hier noch eine Skizze wie mein Einsatz aussieht. Kugeldurchmesser 15-20mm:

Schöne Feiertage

Willi

www.schmiedekunst-weyer.de

Re: Amboss Höhe

von Willi am 18.01.2012 19:09Hallo zusammen,

hier mal ein paar Zahlen von mir:

Meine beiden Ambosse haben die Bahn beide auf ca 92cm Höhe.

Vergleich dazu, wenn ich meinen Arm hängen lasse dann is die Unterkante meiner Faust auf 80 cm Höhe.

Ich kann auf beiden Ambossen sehr gut arbeiten, auch mit Gesenken und viel Kraft. Ich steh schön aufrecht beim Schmieden und hab nie Probleme gehabt.

Natürlich kann ich mir das Material nicht zwischen die Beine klemmen aber das finde ich sowieso eher unpraktisch und benutze lieber einen Bock wovon ich glücklicherweise zwei sehr gute besitze.

Meine Lochplatte dagegen hat nur eine Höhe von 79cm.

Meine Platte zum Richten und Meißeln hat dafür dann eine Höhe von 103cm.

Gruß

Willi

www.schmiedekunst-weyer.de

Re: Spezialgesenk für Zangen

von Willi am 26.01.2012 20:41Hallo zusamm,

@Irontom: sowas stell ich mir kompliziert vor. Danke!

Nun zur Anleitung Unterteil:

Ich habe mit dem Untergesenk angefangen. Generell beim herstellen von Gesenken denke ich dass man sich sehr gut an diesem Video orientieren kann. Es ist zu empfehlen ausreichend schwere Hämmer beim Abreiten mit solchen Durchmessern zu beutzen. Ich habe einen 2kg Handhammer und einen 5kg Vorschlaghammer benutzt.

Ich habe also wie im Video ein Gesenkrohling geschmiedet, der in meine Lochplatte passt. Dann habe ich einen sehr massiven Spalthammer einmal längs und dann quer ca. 15mm tief eingetrieben um die Grundform des Gesenks zu schaffen. Anschließend wurden die Kerben mit einem 25ger Vierkant in die gewünschte V-Form geschlagen. An dem Vierkant habe ich vorher in einem normalen V-Gesenk eine Kante abgeflacht damit ich eine Fläche hatte wo ich mit dem Hammer draufschlagen konnte.

Nun exisierte ein eingeschlagenes Kreuz. In dessen Ecken existierten aber noch scharfe Kanten, was auch vorrauszusehen war. Diese Kanten hab ich mit einem kleinen Setzhammer gebrochen.

Anleitung Oberteil:

Das Oberteil ist so wie ich es jetzt gemacht habe relativ einfach herzustellen, ist allerdings auch noch verbesserungswürdig.

Ich habe mit einem alten Stemmmeißel in 6-Kant angefangen. Daraus hab ich mir mehrere Dreiecksteile schmiedet. Erst ein bisschen flach geschlagen und dann in einem V-Gesenk in Form geschlagen.

Diese Dreiecksteile habe ich dann einfach rechtwinklig zusammen geschweißt.

Hier liegt leider auch die Schwachstelle. Beim draufschlagen haben sich die seitlich angeschweißten Teile schon leicht hochgebogen. Ich denke ich werde das ganze wieder richten müssen und zur Stabilisierung eine kleine Platte von oben draufschweißen müssen.

Auf Dauer werd ich mir etwas überlegen um ein Oberteil in stabilierer Form und evtl. aus einem Stück herzustellen.

Um das in die Form geschlagene Maul noch nacharbeiten zu können habe ich mir noch ein einzelnes Dreicksgesenk geschmiedet:

Beim Herstellen des Mauls wird das flach und dünn ausgetriebene Maul über das Gesenk gelegt und mit dem ersten Oberteil in Form geschlagen. Dannach wird das Ganze mit dem zweiten etwas scharfkantigerem Oberteil nochmal überarbeitet.

Auf den Bildern ist ein Anschauungsbeispiel aus Blei zu sehen.

Wenn noch Fragen offen sind, ich geb mein bestes.

Gruß

Willi

www.schmiedekunst-weyer.de

Sperrhorn

von Willi am 08.02.2012 21:48Soo Leute,

ich hab mich mal wieder mit meinem Lieblingsmaterial beschäftigt:

40x40 Vierkant...das sind Dimensionen wo man richtig müde wird ohne Lufthammer und alleine

Eigentlich brauch ich kein Sperrhorn, ich hab schon ein kleines. Es liegt vielleicht daran dass es nicht das beste ist aber ich benutzte es nicht allzu oft.

Ich hatte schon vor einiger Zeit die Idee mir mit meinem Kumpel Jakob zusammen ein Sperrhorn aus nem 50ger Rund zu schmieden. Allerdings hat allerdings aus verschiedenen Gründen nicht geklappt.

Also hab ich´s jetz am letzten Wochenende allein umgesetzt.

Im Prinzip ist das als würde man einen großen Nagel Schmieden.

Bei Bedarf erklär ich den Herstellungsprozess auch gerne noch im Detail.

Ausgangsmaterial war einfach nur ein "Klotz" C45, 40x40x150mm

Naja und das ist bei rumgekommen:

Unten ist es auf 25ger Vierkant geschmiedet, damit man es in die Lochplatte einsetzten kann. Extra um 45° gedreht, da dass 25ger Loch an der Ecke der Lochplatte sitzt und so beide Hörner ein wenig überstehen. Der Mittelteil ist auf 35mm Rund gechmietet. Die Hörnerspitzen liegen jeweils etwa 10 cm von der Mitte entfernt.

Und Bilder hab ich natürlich auch gemacht:

Ich hab das teil jetzt nur normalisiert.

Was sagt ihr? Härten oder nicht? wenn ja, was für Anlasstemperaturen?

Gruß

Willi

www.schmiedekunst-weyer.de

Re: Sperrhorn

von Willi am 10.02.2012 13:43Hallo!

Erstmal @Aeglos: Danke für den Tipp.

Sooo....der Herstellungsgang

Zur Herstellung lässt sich sagen dass das Prinzip eigentlich nicht sehr komplex ist und sich nur geringfügig von der Herstellung eines Nagels unterscheidet.

Am Anfang war wie schon gesagt ein Block C45 mit den Maßen 40x40x150mm.

Diesen Block hab ich auf einen 35er Rund abgesetzt, dabei ca. 50-60mm unbearbeitet gelassen (also noch auf 40x40er Maß)

Den 35er Rund hab ich als Durchmesser gewählt, da ich dazu ein passendes Loch in der Lochplatte hab.

Also anstelle eines Nageleisens beim Nagelschmieden die Lochplatte verwendet und den noch überstehenden Kopf zusammengestaucht. Hierzu 5kg Vorschlaghammer....abends weiß man was man getan hat.

Beim Stauchen nicht wie bei einem Nagel- oder Nietkopf einfach flach gestaucht sondern immer wieder zur Seite hin gestreckt. So dass sich ein T bildet.

Das macht man solange bis man die "Ärmchen" von der T-Form auf 35x25mm Maß hat.

Es hat sich beim Stauchen ergeben dass der eine Arm länger war als der andere. Dies ist allerdings sogar gewünscht da man ja beim Ausformen der Hörner auch weniger Material auf der einen Seite braucht. Schließlich braucht man um mit einem Rund auf die selbe Länge zu kommen weniger Material als mit einem Viekant. (ich hoffe das versteht man  )

)

Danach die "Ärmchen" von der T-Form zu den beiden Hörnern angespitzt.

Anschließend noch den unteren Teil der 35mm Rundstange auf 25mm Vierkant abgesetzt damit man das Ganze in die Lochplatte setzten kann.

Den 25er Vierkant hab ich um 45° zu den Hörnern gedreht damit beide Hörner an der Ecke der Lochplatte ein wenig überstehen-->Siehe Foto.

Ein bisschen schleifen um die Kanten schön scharf zu bekommen und das Rundhorn schön glatt und rund....Fertig!

Hier noch einmal der Herstellungsgang visualisiert:

Und hier nochmal ein Foto in der Lochplatte steckend:

So sah es beim Stauchen aus:

Wie immer: Wenn noch Fragen offen sind, fragt einfach!

Gruß

Willi

www.schmiedekunst-weyer.de

Re: Sperrhorn

von Scheunenschmied am 10.02.2012 20:40Ja da weiß man am Abend, was man tagsüber gemacht hat!

Schön geworden. Und wie gut war es, sich die Lochplatte zuzulegen.

Gruß

Was man nicht tut, geschieht auch nicht

Antworten

Antworten