Härteofen Eigenbau ausführliche Anleitung

Erste Seite | « | 1 | 2

[ Nach unten | Zum letzten Beitrag | Thema abonnieren | Älteste Beiträge zuerst ]

Re: Härteofen Eigenbau ausführliche Anleitung

von VanSnitza am 28.07.2014 21:20Die Heizelemente:

Wir haben bei den bekannten Herstellern fertig gewickelte Drähte auf Tragrohren angefragt und hätten mit den dort aufgerufenen Preisen unser gesamtes Ofenbudget gesprengt.

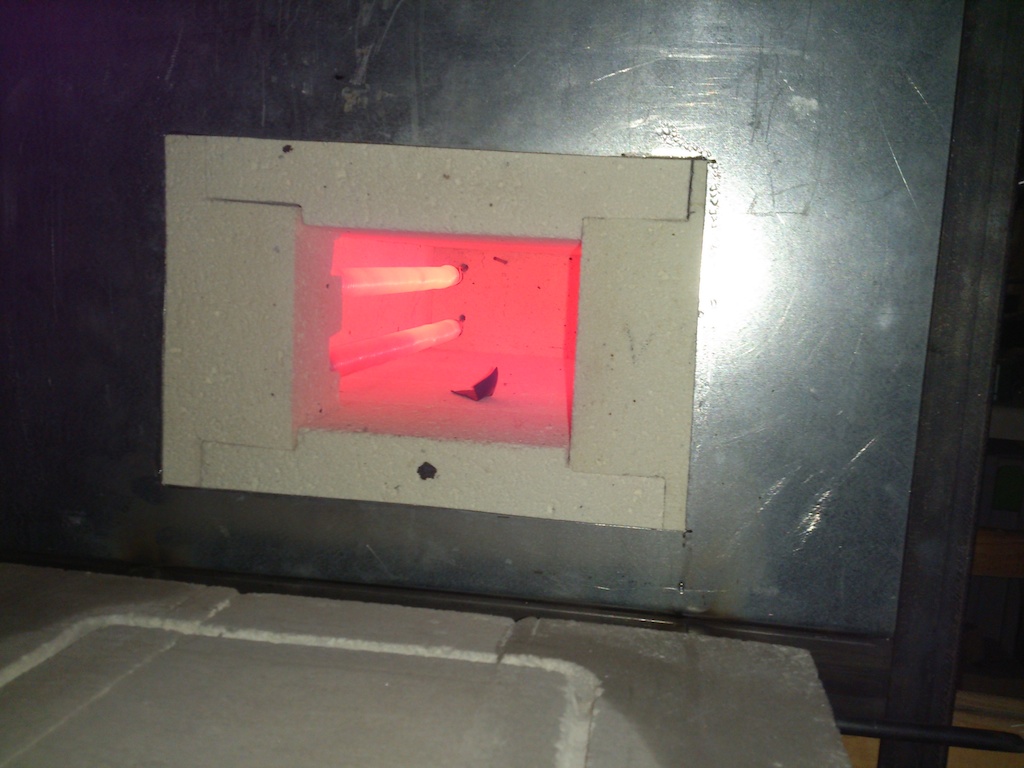

Deshalb war selberwickeln angesagt. Um die benötigte Länge von Draht im Ofen unterzubringen brauchen wir insgesamt vier Heizwendeln. Da Verbindungen von zwei Kantaldrähten bei diesen Temperaturen schwierig sind haben wir eine Lösung gesucht in der nur außerhalb des Heizraums geklemmt werden muss. Zwischen den Heizwendeln kommt ein dickes Kupferblech zum Einsatz. Durch den niedrigen Widerstand wird erreicht, dass die Verbindung zwischen den Wendeln kühl bleibt.

Die Lösung für den Innenraum ist, die Wendeln als ganzes zu drehen, in der Mitte wieder ein paar Wicklungen aufzudrehen und gegenläufig auf die Tragrohre aufzuziehen.

Der Draht kommt also von hinten in den Ofen, läuft am oberen Tragrohr nach vorne, führt dann zum unteren Tragrohr, läuft dort nach hinten und wird aus dem Ofen herausgeführt. Genauso ist die gegenüber liegende Seite realisiert.

Übrigens, Tragrohre und Steine haben wir bei Keramik Kraft eingekauft. Die sind bei mir fast um die Ecke.

Das Wickeln der Drähte:

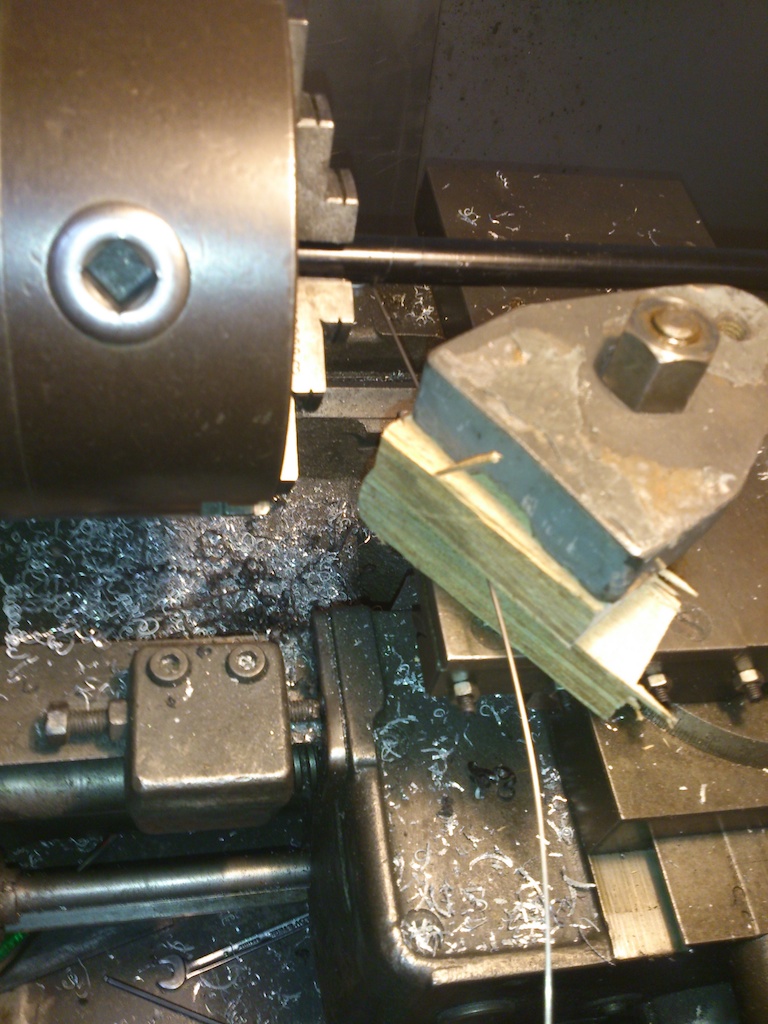

Wir hatten das Glück auf eine Drehbank mit Zugspindel zurückgreifen zu können. Nach einigem Studium der sehr ölverschmierten Tabellen konnten wir die richtige Kombination des Strinradgetriebes ermitteln. Auf dem Werkzeugträger haben wir ein Klemmvorrichtung aus Holz montiert, durch das wir den Draht geführt haben. In die Drehbank haben wir eine "Seele" (in unserem Fall einen Besenstiel passenden Durchmessers) eingespannt und mit dem Reitstock gesichert. Dann im Langsamlauf die Spirale gedreht. Die Steigung und Wicklung ist sehr sauber geworden und wir haben eine sehr gleichmäßige Verteilung erhalten.

Die Stunde probieren und basteln an den Einstellungen der Drehbank war gut investiert.

Steuerung

Die Ofensteuerung ist als eigenständiges Modul gestaltet, so dass es für andere temperaturgeregelte Geräte ebenfalls einsetzbar ist. Die Steuerung schaltet eine Steckdose. An dieser Steckdose ist der Ofen angeschlossen.

Der Türkontaktschalter ist optional in die Schaltung eingebunden, so dass je nach Einsatz ein Betrieb mit und ohne Schalter möglich ist.

Was würden wir beim nächsten Ofen anders machen:

Das Blech an der Ofenfront neigt dazu sich bei der Wärme zu verziehen. Hier würden wir die Kanten abkanten um mehr Stabilität zu bekommen sowie in den Ecken freischneiden.

Den Innenraum würden wir noch mit Cordieritplatten ausstatten, so dass die Heizwendeln abgeschirmt sind und eine gleichmäßigere Wärmeverteilung im Ofen erreicht wird. Zudem sind dann die Feuerleichtsteine besser geschützt.

Härteofen Eigenbau ausführliche Anleitung

von Toking am 28.07.2014 21:00Hallo zusammen,

nachdem unsere Gesichter vom Hammer in beim Peter jetzt einigen bekannt sind wagen wir uns aus der Deckung und stellen hier ein Projekt vor, dass wir Anfang des Jahres realisiert haben.

Unser Ziel war es einen günstigen und leistungsfähigen Härteofen zu bauen um mehr Kontrolle bei der Wärmebehandlung zu bekommen.

Die Planungsphase zog sich über ein paar Wochen hin und wir haben mit Google Sketch-Up eine Reihe von Zeichnungen gemacht, in denen wir uns gegenseitig auf "Schwachstellen" hingewiesen haben und durch immer wieder neues Zeichnen auf einige gute Ideen gekommen sind.

Unsere gesamte Planung samt Dokumentation des Baus wollen wir Euch heute zur Verfügung stellen.

Weil es es Gemeinschaftsprojekt war werden auch die Themen von uns beiden beschrieben werden.

Zu den Eckdaten:

Innenraum nutzbar (B/H/T):

134mm x 100 mm x 380mm

Außenmaße (B/H/T):

420 mm x 501mm x 642 mm

Temperatur: bisher getestet bis 1100

Leistungsaufnahme: 2,3 kW

Außentemperatur nach 1 h auf 900 Grad C: etwas Handwarm

Einkaufsliste

- 26 Feuerleichtsteine

- 1 Lage Dämmwolle (z.B. Rockwool oder Glasfaser) 70mm Stärke

- 4 Keramiktragrohre

- 20m Kanthaldraht

- 2700 x 640 mm Zinkblech

- 6m Winkelprofile 30 mm

- 1,2 m Winkelprofile 20 mm

- 1m Quadratrohr 30 x 30 mm

- Ofendichtband

- 4 Stk. Keramikklemmen

- 20 cm Kupferkabel

- PID-Regler mit Thermoelement

- Solid-State Relais

- Klemmaterial

- Gehäuse

- Steckdose

- Türkontaktschalter (Öffner)

- Netzteil für Regler

- Schütz für Stromabschaltung

Dokumente:

Verarbeitung der Feuerleichtsteine

Nach reichlicher Recherche im Netz kannten wir alle möglichen Vorschläge zum Bau von Härteöfen. Solche mit Verwendung von Klebern, Mörteln und anderen Dichtmaterialien und solche ohne. Ein kleiner Ausflug zum Keramikofen-Händler des Vertrauens hat gezeigt, dass auch bei professionellen Öfen die Bauweise ohne Mörtel anzutreffen ist.

Rund um die Mörtel- und Kleberbauweisen gab es immer wieder Berichte über bröselnde Verbindungen. Das wollten wir vermeiden und haben an einer Möglichkeit getüftelt die Steine durch Bearbeitung in einen selbsstabilisierenden Verbund zu bekommen.

Dabei war unser Ziel möglichst wenig verschiedene Steinformen zu benötigen.

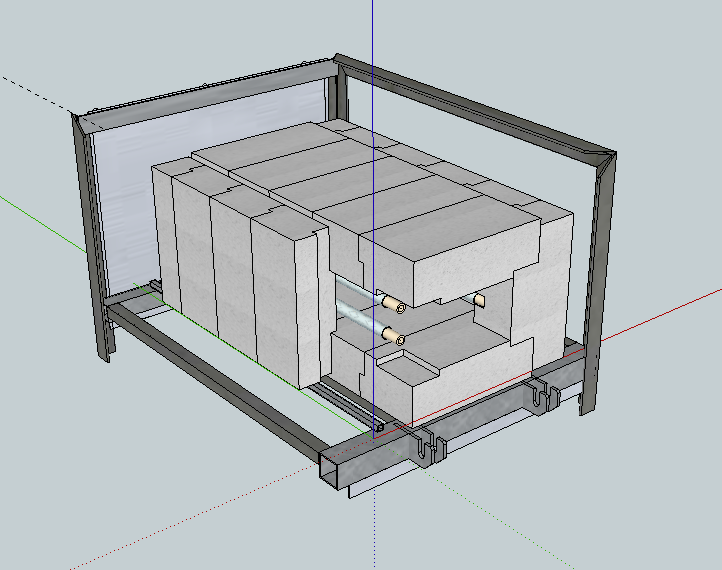

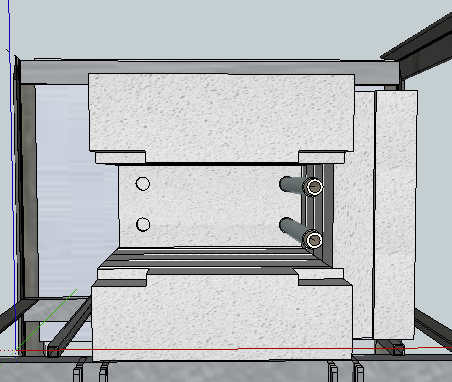

Unsere Lösung könnt Ihr in der Schematischen Darstellung aus Sketch up erkennen. Der Abschlussstein hinten ist in seinen äußeren Abmessungen unverändert und nur für die Drahtdurchführungen gebohrt.

Durch den Versatz erreichen wir eine gute Wärmeisolierung. Zur Bearbeitung haben wir ein altes Kreissägenblatt für die Tischkreissäge, eine Handsäge und Raspeln verwendet. Nutzt kein Werkzeug, dass ihr nochmal im scharfen Zustand braucht. Die Steine setzen dem Material ziemlich zu. Bei der Säge ist kein einziger scharfer Zahn mehr zu sehen.:)

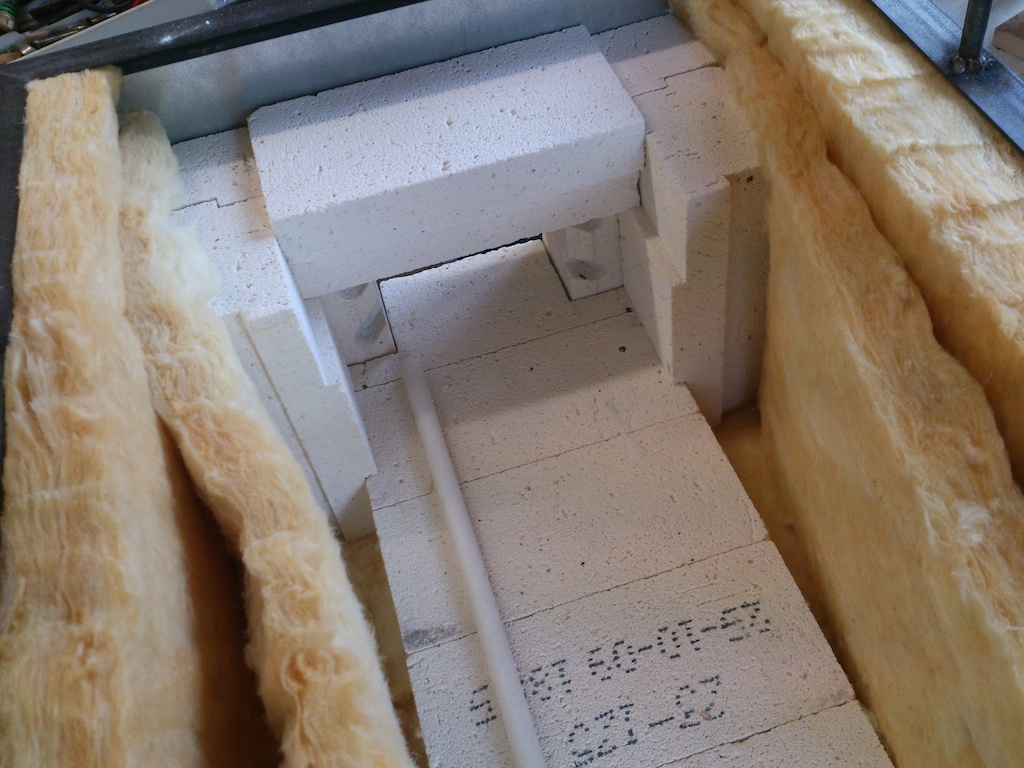

Neben der Isolierung der Feuerleichtsteine wollten wir noch weiteres Dämmmaterial einsetzen und den Ofen darin rundum einpacken.

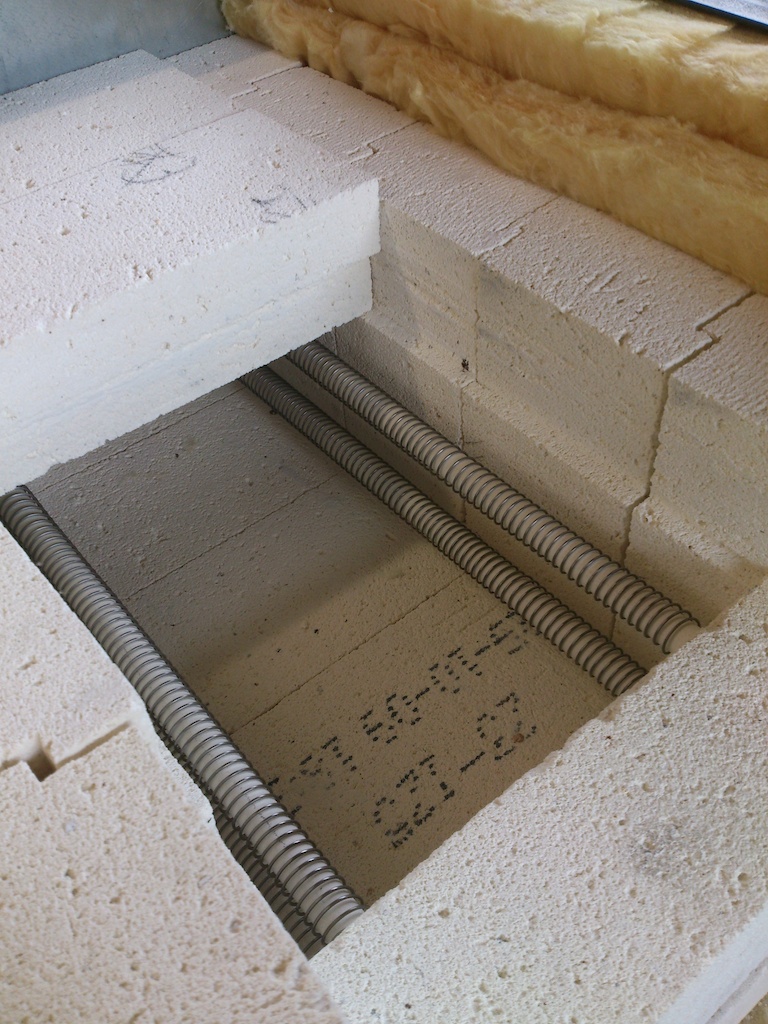

Seitenbereich und Deckel waren kein Problem, dort konnten wir den Zwischenraum einfach auffüllen. Für den Bereich unter dem Ofen haben wir uns die Konstruktrion mit den Stahlrohren, auf denen die Steine liegen und dem Zinkblech einfallen lassen.

Das Zinkblech ist dabei als "U" gebogen und verhindert so auch, dass Fasern aus dem Gehäuse rieseln.

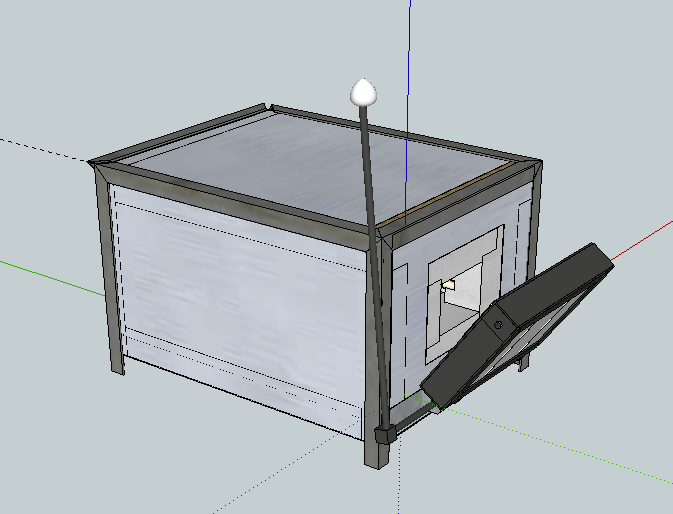

Optisch wollen wir den Ofen ohne sichtbare Schraubverbindungen an der Front gestalten, aber für Wartungszwecke dennoch zugänglich halten.

Das Abdeckblech oben wird eingeschoben und dann mit drei Schrauben gesichert. Darüber kann im Zweifelsfall der Ofen wieder komplett auseinandergenommen werden und falls mal ein Stein kaputt geht, kommt man darüber wieder an den Kern heran.

Hier mal die Bilder aus der Planung:

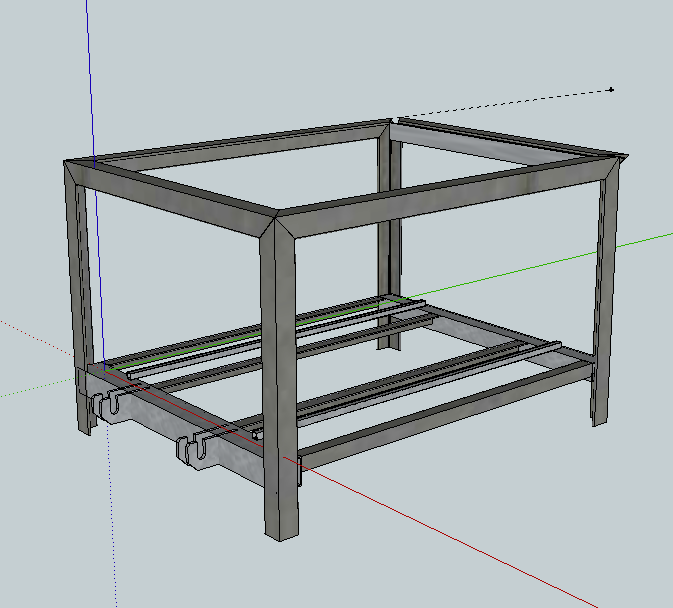

Der Rahmen des Ofens

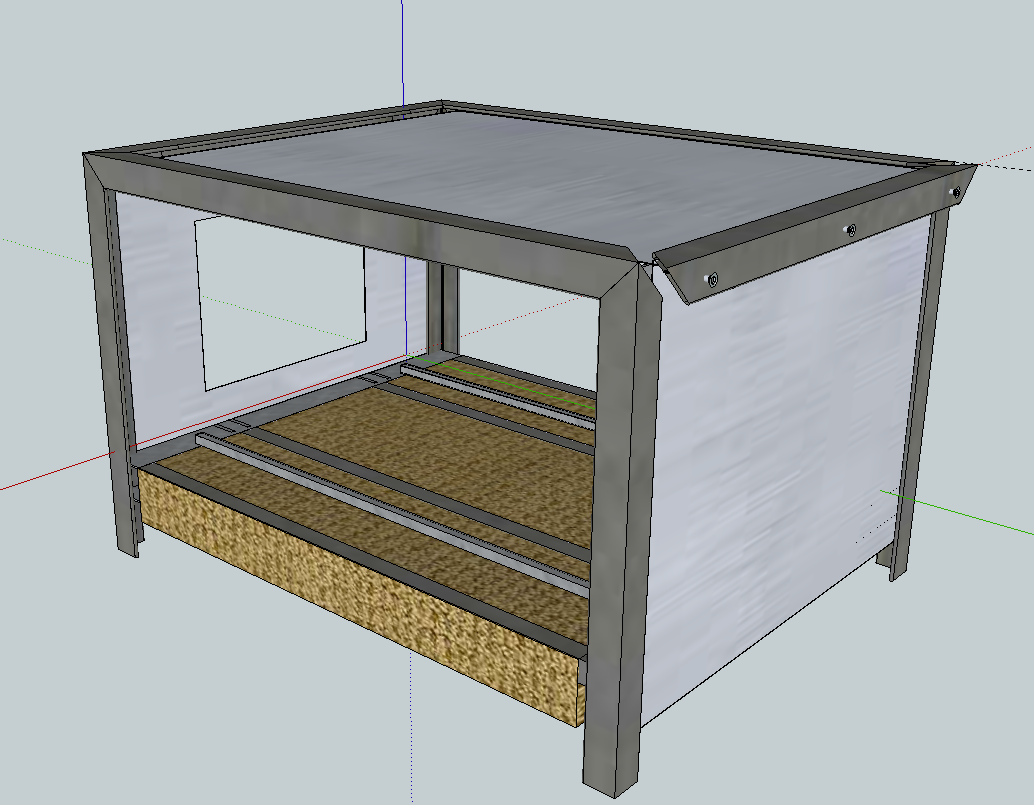

Die Bleche und die Dämmung unter der Heizkammer

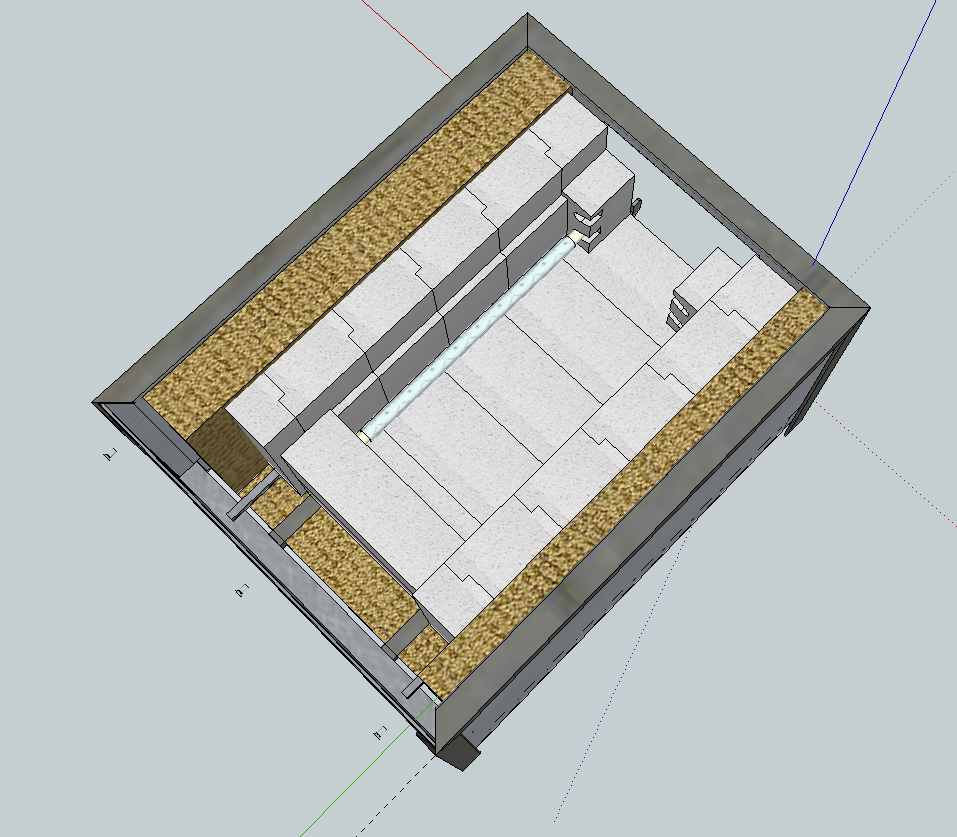

Ein Blick von oben mit der ersten Hälfte der Heizkammer und der seitlichen Dämmung

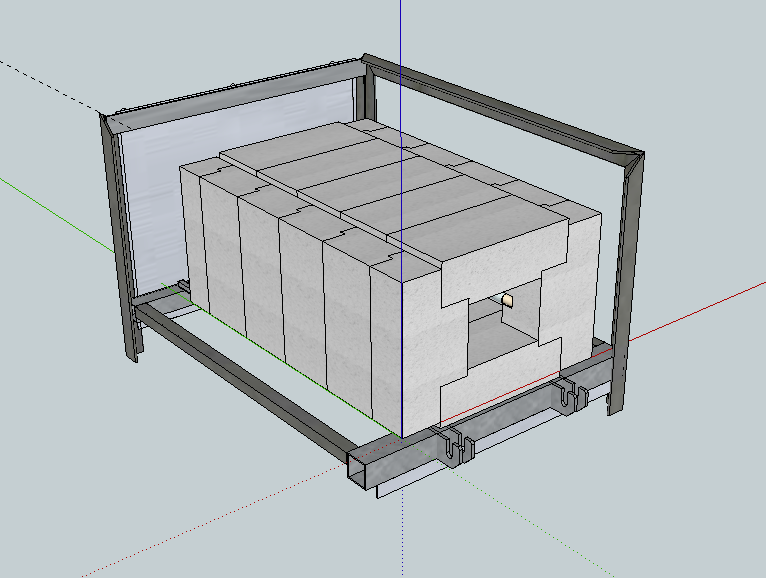

Hier die Darstellung der Heizkammer mit den auf Profil gesägten Steinen

und noch der Blick von Vorne

und dann noch der Ofen mit angestzter Türe

Fortsetzung folgt...

Liebe Grüße

Tommy

Die kleinste bayerische Maßeinheit ist: "Ums Arschlecken"

Antworten

Antworten