Suche nach Beiträgen von victor_eremita

1 | 2 | 3 | » | Letzte

Die Suche lieferte 28 Ergebnisse:

Re: Härteofen Selbstbau

von victor_eremita am 14.10.2013 13:25Ja klar doch. Ist etwas im Text versteckt. Ich habe bei Auberins bestellt. Den PID-Regler SYL-2362, weil man da die Werte auch manuell verstellen kann. Dann das 25Ampere-SSR und das Thermoelement (thermocouple) WRNK-191. Hat mit Versand ~97USD ausgemacht.

@wergri: Ja, das hast du natürlich recht! Dafür war letztens leider kein Kabel mehr da und dann hab ichs vergessen aufzuschreiben. :

Re: Härteofen Selbstbau

von victor_eremita am 13.10.2013 19:59Okay okay, ihr habt ja recht!

Wird so bald als möglich nachgerüstet. Um ehrlich zu sein, ich hab eh Bammel vor nem Unfall.

Wird so bald als möglich nachgerüstet. Um ehrlich zu sein, ich hab eh Bammel vor nem Unfall.[Ich wollte den Ofen halt so schnell wie möglich mal testen und da ist der Schalter meinem Zeitplan zum Opfer gefallen...]

Zum Blechgehäuse: Hab ich natürlich auch favorisiert. Aber der Preis einer OSB-Platte ist da halt unschlagbar...

Härteofen Selbstbau

von victor_eremita am 13.10.2013 03:47Nachdem es in diesem Forum offenbar keine Anleitung zum Härteofenbau gibt, dachte ich mir, ich geb dem Forum mal was zurück und berichte von meinem erfolgreichen Bau. Außerdem hab ich mich etwas geärgert, dass ich keine idiotensichere Anleitung von A bis Z gefunden habe und will das ändern. ;)

Angefangen hat das ganze ja damit, dass ich mir mal angesehen habe, wie das mit dem Härten geht und entsetzt war zu lesen, dass man da ziemlich punktgenau eine bestimmte Temperatur anvisieren muss. In der Esse? Irgendwie nicht genau genug. -> Also musste ein Härteofen her. ;) Kaufen ist bei den hohen Preisen eher keine Option gewesen und Selbstbau macht ja auch viel mehr Spaß. Kann euch garnicht sagen, was für eine Freude ich heute hatte, als klar war, dass das Teil allen Ernstes funktioniert!

_____________________________

Einkaufsliste:

-)Feuerleichtsteine (Müssen unbedingt JM23 sein o.ä. Werte haben! D.h. beste Wärmedämmung.)

-)Feuerfestkleber (Meiner: Rath Kerathin Thermoflex 5kg [reicht locker aus])

-)Heizdraht + 2 Porzellanklemmen (Hier empfiehlt sich Kanthal A1) [Die besten Preise habe ich bei heizspiralen.de gefunden. Und er hat Porzellanklemmen! Die kleinen reichen]

-)Keramikfasermatten (Klassifikationstemperatur 1000° reicht aus. Ist eigentlich schon viel zu gut...)

-)PID-Regler + SSR

-)Diverses (Scharniere, Schließer, Kamindichtschnur,...)

Auslegung:

Zu Beginn müssen die genauen Innenausmaße des Ofens festgelegt werden. Die sind nur noch schwer zu ändern, weil man den Heizdraht danach ausrichtet. Also gut überlegen!

Man sollte pro cm² Innenfläche mindestens 0,6W Leistung veranschlagen. Da sind 2-3kW schneller da, als man glaubt. ;)

Nun wird der Widerstand ausgerechnet: R=U²/P [Ohm]. Spannung und Leistung kennt man ja nun.

Nun sucht man sich die Resistivität seines Heizdrahtes und dessen Temperaturkorrekturfaktor aus ner Liste. Für Kanthal A1 ist die Resistivität 1,45 und der Korrekturfaktor bei 1000°C 1,04. Die beiden werden multipliziert = 1,508.

Die Länge des Drahtes berechnet sich nun so: L=R*A/1,508 [m]. Die Querschnittsfläche A des Drahtes wird in mm² eingesetzt.

Mit der Länge des Drahtes berechnet man nun die Oberflächenbelastung H des Drahtes: H=P/A. Wobei A nun die Mantelfläche des gesamten Drahtes in cm² ist! (Ihr wisst schon, A=Durchmesser*Pi*Länge)

Diese Oberflächenbelastung sollte nun nicht mehr als 3,5W/cm² ausmachen! Falls euer Wert darüber liegt, müsst ihr einen dickeren Draht wählen und das Ganze nochmal rechnen. Solange, bis es passt. Je niedriger die Oberflächenbelastung, desto langlebiger der Draht. Aber: je dicker, desto schwerer zu verarbeiten. Wenn man es denn selbst macht...

Und nur zur Info: je kürzer der Draht, desto mehr Leistung! Nicht umgekehrt ;)

Zusammenbau (am Beispiel meines Ofens):

Zu Beginn werden mal die Feuerleichtsteine geschnitten und verklebt. Ich habe die Klebefächen vorher mit nem Pinsel befeuchtet.

Wie man sieht, habe ich Rillen angeklebt, um meine 4 Spiralen aufzunehmen. Ich empfehle, den Deckel erst nach Einbau des Drahtes einzukleben!

(Hinten habe ich leider zuviel Draht übrig lassen beim aufwickeln. Stört aber nicht weiter.)

Gleich was zum Heizdraht: Der wird zu Spiralen gewickelt, damit man die große Länge unterkriegt. Ich habe ihn selbst aufgewickelt und es war ehrlich gesagt eine Sch*#%arbeit. Es ging natürlich, aber ich hatte mit Knoten zu kämpfen [der Draht muss in einem Stück bleiben!!] und mit der Tatsache, dass es eine Ewigkeit dauerte, bis er aufgewickelt war. Der oben erwähnte Shop bietet auch individuelle Spiralen an - was das kostet, weiß ich nicht.

Grundregel: Der Abstand der einzelnen Windungen sollte mindestens dem Drahtdurchmesser entsprechen und der Durchmesser der Spirale mind. 10*Drahtdurchmesser.

Hier ist etwas Kopfarbeit gefragt: Wieviel Meter muss ich auf einer Spirale unterbringen und wie weit sollten die Windungen etwa entfernt sein? Ist nicht sooo schwer zu lösen. Eine Spirale bei mir muss 4,5m Draht unterbringen. Die Spirale ist 34cm lang, Durchmesser ~13mm. 450/(1,3*pi)=110 Windungen. 110/34=3,2Windungen/cm. D.h. pro cm etwa 3 Windungen. Hauptsache, man hat nen Anhaltspunkt und wickelt halbwegs gleichmäßig. Empfehle eher etwas enger zu wickeln. Dann kann man nachher schön auf die richtige Länge dehnen.

Die beiden Enden des Drahtes, and die die Porzellanklemmen kommen, sollten verzwirbelt werden! Durch den größeren Querschnitt und geringeren Widerstand heizt sich dieser Teil nicht so stark auf. (Ich habe den Draht am Ende einmal umgebogen und zusätzlich ein Stück draht hinzugefügt und diese drei Stränge verzwirbelt. -> Geht schön im Schraubstock mit ner Zange. Habe meinen 1,2mm-Draht so auf ~3mm gebracht. Diese 3mm-Enden sind gut 10cm lang und beginnen direkt im Durchgangsloch durch die hinteren Steine.) Ich empfehle, etwas mehr Draht zu kaufen und das Verzwirbeln damit zu üben. Zumindest am ersten Drahtende habt ihr quasi nur eine Chance!

Nun gehts ans Einbauen in den Ofen. Das kann dauern! Die Spiralen sind nämlich ziemlich widerspenstig und wollen nicht so recht in den Rillen aufliegen. Habe sachte gebogen und gedreht was ging und zum Schluss (sehr russisch, aber es scheint zu funktionieren...) die Spiralen mit Klammern von nem Tacker fixiert.  Was besseres fiel mir nicht ein.

Was besseres fiel mir nicht ein.

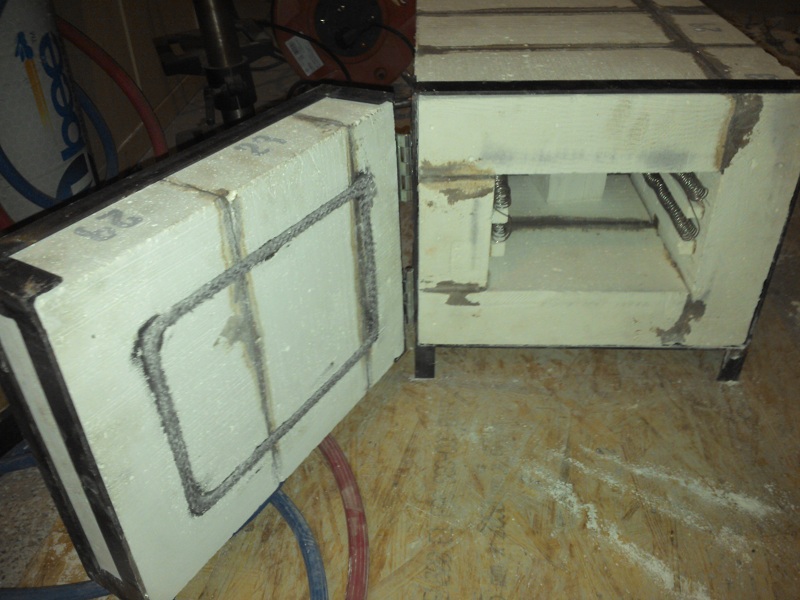

Wenn Die Spiralen fixiert sind, kann der Deckel drauf. Einen entsprechenden Rahmen habt ihr natürlich schon:

Ich empfehle, den Rahmen nicht um den ganzen Ofen herumzubauen. Macht wenig Sinn und man bekommt ihn schwerer raus. Geschmackssache... (Sind übrigens 20x20x3er-Winkel und 20x3-Flachstahl)

Damit das ganze dicht abschließt, habe ich mit nem Schraubenzieher eine Furche gezogen und eine Keramikdichtschnur eingeklebt.

Nun, und jetzt zu dem Teil, für den ich mich in diesem Forum voller Perfektionisten fast schon schäme ;) - die Hülle:

Zwei Lagen Keramifasermatte und dann 15mm OSB-Platte. Die zwei Lagen waren mit Sicherheit übertrieben! Bei 900°C greifen sich die Steine warm an. Schätze so 70°C... Die Holzverschalung wird lauwarm.

Zur Elektronik: Der PID-Regler misst mittels Thermoelement (Typ K reicht aus) die Temperatur und gibt Steuersignale an das SSR (ist ein Relais), welches dann eben Strom durch den Heizdraht schickt. Ich habe alle drei Dinge bei Auberins gekauft. Der PID-Regler sollte eine Autotune-Funktion haben und im Idealfall auch manuell einstellbar sein (Feinjustieren).

Ich habe übrigens keinen Türkontaktschalter eingebaut (Geld- und Zeitüberlegung...). Ich empfehle den Einbau natürlich! Wann immer die Tür offen ist, darf kein Strom fließen, das ist absolut lebensgefährlich!!!!!!!!!!!!!!!!!!!!! Da fließen gut und gerne 10 Ampere! Und die Zange berührt schnell man den Draht... Ich werde mir nun noch einen Schalter einbauen, mit dem ich den Strom kurzzeitig abdrehen kann, wenn ich die Tür öffne.

Hier seht ihr die noch unfertige Rückseite. Die beiden (freiliegenden... :/ ) Drahtenden und in der Mitte das Thermoelement.

Innenleben:

Achja, Die Klammern dürfen immer nur genau eine Windung berühren. Sonst schließt ihr sie ja kurz und die Klammer würde verpuffen... Keine Ideallösung...

Der Riss kam beim ersten Aufheizen. War wohl zu voreilig. Andererseits ist die Spannung jetzt raus... ;)

Und in Action:

Abschließen mein Fazit: Der Ofen funktioniert noch viel besser ,als ich mir das gedacht hätte! 900°C werden in 5 Minuten erreicht. Jede beliebige Temperatur lässt sich geradezu punktgenau erreichen und wird auch absolut stabil gehalten (er schießt z.Z. beim Aufwärmen noch 2-3 Grad übers Ziel hinaus. Dann muss man kurz warten, bis die T sinkt. Aber das ist Einstellungssache.).

____________________________________

Kostenpunkt in etwa 250€. (Meine Steine haben aber auch nur 2,60 das Stück gekostet und die Matte der Meter 7,50...)

(Ich möchte übrigens nicht den Anspruch erheben, das alles selbst gewusst zu haben! Habe mir vieles aus diversen Foren zusammengesucht und mir gedacht, es wäre nett, eine anschauliche Anleitung zur Verfügung zu stellen.)

Re: Selbstbau Gasesse

von victor_eremita am 13.10.2013 01:03Hallo,

habe nun endlich mein Thermoelement in der Esse installieren können und war ehrlich gesagt überrascht über die Messungen.

Bei 1,2bar ist die Temperatur doch bei etwa 1225°C (allerdings nur im Bereich der Flamme). Bei anschließendem Reduzieren des Drucks kann ich mit 0,5bar bei konstant 1100°C (außerhalb der Flamme) weiterarbeiten.

Jetzt zwei Fragen: Passen die Temperaturen halbwegs? Finde leider so gut wie keine Vergleichswerte. Und zweitens: Kann man irgendwo Temperaturen zum Feuerschweißen nachlesen oder ist das wirklich eher alles geschätzt? Auf deutsch fand ich im Inet fast keine Infos, auf englisch liegen die Angaben zwischen 1100-1300°C.

Und noch ne Info zum Wärmedämmen: Im Zuge meines Härteofenbaus (Bericht folgt gleich hier im Forum) habe ich erfahren, dass Schamottstein sich ja üüüberhaupt nicht zum Dämmen eignet im Vergleich zu Feuerleichtstein. Habe also die Schamottplatte, die die hintere Öffnung meiner Esse abschließt innen mit nem rund ausgeschnittenen Feuerleichtstein verklebt und siehe da: Mir kommt vor, dass die Esse nun deutlich heller glüht! :) (die Platte wird nun außen maximal lauwarm)

Re: Habe ich feuergeschweißt?

von victor_eremita am 24.09.2013 14:57Es war Baustahl. Super, dann hat sich das Temperaturproblem in Luft aufgelöst! :)

Werde nächstes mal versuchen, die Garage abzudunkeln. Bin zwar immer noch bissl verwirrt, weil ich aus der Schule andere (Farb-)Erinnerungen im Kopf habe, aber die Fakten sprechen ja eine eindeutige Sprache. Jetzt hab ich mir das Thermoelement umsonst bestellt...

Egal, wir eine nette Spielerei.^^

Egal, wir eine nette Spielerei.^^Auf jeden Fall vielen Dank für die raschen Antworten! :)

Re: Habe ich feuergeschweißt?

von victor_eremita am 24.09.2013 13:10YEAH, das freut mich aber sehr!  Dann passt nun endlich alles! Ich verstehe zwar noch immer nicht, warum mein Stahl maximal hellorange wird, aber solange es funktioniert, bin ich zufrieden. :)

Dann passt nun endlich alles! Ich verstehe zwar noch immer nicht, warum mein Stahl maximal hellorange wird, aber solange es funktioniert, bin ich zufrieden. :)

@Bachleitnschmied: Meine Esse steht draußen im Freien, aber mein Amboss in einer recht dunklen Garage. Aber was meinst du damit, dass du von einer Kohlenesse ausgegangen bist? Sprüht der Stahl in einer Gasesse prinzipiell keine Funken? Ich kann mich nämlich noch gut erinnern, dass in der Schule an der Kohlenesse der Stahl seeehr weißglühend werden konnte und da sind auch Funken geflogen (war dumm, klar^^). Wollte diese Temperatur eben auch mit meiner Gasesse schaffen...

Habe ich feuergeschweißt?

von victor_eremita am 23.09.2013 22:32Nachdem ich immer noch glaube, dass meine Esse nicht genug Temperatur zusammenbringt (der Stahl wird nur hellorange, nie weißglühend [Druck erhöhen auf über 1bar bringt wenig Unterschied]), man mir aber gesagt hat, dass ich die Glühfarben vielleicht falsch interpretiere, dachte ich mir, ich versuche mal feuerzuschweißen. Wenn das gehen würde, dann hätte ich ja logischerweise auch kein Temperaturproblem. ;)

Also heute zwei Stück Flachstahl blank gefeilt (muss man das machen?), punktgeschweißt, auf Rotglut gebracht und mal Borax draufgetan, dann auf Orange erhitzt und nochmal Borax drauf, dann so lang erhitzt bis nix mehr ging (war ein sehr helles Orange. 1,2bar.) und zum Schluss in kurzen, dann harten Schlägen das vordere Ende gehämmert.

Habe das Ergebnis dann aufgeflext, gefeilt und geschliffen so gut es ging, um vielleicht eine Trennlinie zu finden. Konnte keine finden. Hier ein Bild davon (auf der Seite kann man die Trennlinie der beiden Stücke noch deutlich erkennen):

Sieht für mich verschweißt aus. (Habe auch in Längsrichtung der Trennfläche draufgeschlagen. Blieb ganz.)

Nun habe ich aber den restlichen (weggeschnittenen) Teil auch noch getestet. Der sah auf den vordersten Millimetern auch noch verschweißt aus. Habe mit einem Meißel das nicht verschweißte Ende aufgespreizt und erwartet, dass sich die beiden Teile nun aufbiegen würden. Aber wie man sieht, haben sie sich voneinander gelöst. Also zumindest dieser Teil scheint nicht verschweißt gewesen zu sein.

(Hier sieht man nun die beiden Innenflächen und oben das verschweißte [?] Endstück.)

Habe ich nun also feuergeschweißt (und keine Temperaturprobleme) oder nicht? Während das Stück mit dem Borax in der Esse lag, hat übrigens nichts Funken gesprüht. Nur ein bisschen, als ich die ersten Male draufgehämmert habe.

Hoffe, ihr könnt mir helfen. Bin etwas ratlos.

Re: Welche Schleifmaschine?

von victor_eremita am 22.09.2013 17:56Würde so ein Kombigerät Sinn machen? Zum einen praktisch für bequeme Funkenprobe und zum Schleifen von Werkzeug und zum anderen eben eine Nassschleifscheibe für Messer/Klingen. Das Ding hätte 400 Watt.

Re: Borax-Quelle

von victor_eremita am 20.09.2013 00:31Schön blöd... Hab mit 20kg gerechnet.

Wurde schon ausgebessert! VIelen Dank!

Wurde schon ausgebessert! VIelen Dank!

Re: Welche Schleifmaschine?

von victor_eremita am 20.09.2013 00:28Pew, na soviel Geld will ich derweil nicht ausgeben.

Also ist es okay, wenn ich mir mal einen normalen Doppelschleifer kaufe? Welchen Scheibendurchmesser bzw. wieviel Watt würdet ihr denn empfehlen?

Antworten

Antworten